Das DLR-Institut für Bauweisen und Strukturtechnologie verfügt über eine langjährige Expertise im Bereich der Faserverbundtechnologien und deren Einsatz in der Raumfahrt. An den Standorten Augsburg und Stuttgart wird die gesamte Prozesskette – vom Design bis hin zu Fertigungstechnologien – erforscht. Ziel ist es, flexible Automatisierungslösungen für die Herstellung von Hochleistungsleichtbaustrukturen zu entwickeln. Interdisziplinäre Teams aus Materialwissenschaftlern, Produktionsexperten, Konstrukteuren und Simulationsexperten bilden die Basis für innovative Lösungen.

Die Abteilung für Raumfahrt Systemintegration hat weitreichende Erfahrungen im Design und der Fertigung von Flugstrukturen für den Wiedereintritt mit Effussionkühlung, Hitzeschilden sowie Metall-PMC (Polymer Composite) und Metall-CMC (Keramisches Composite) Hybriden.

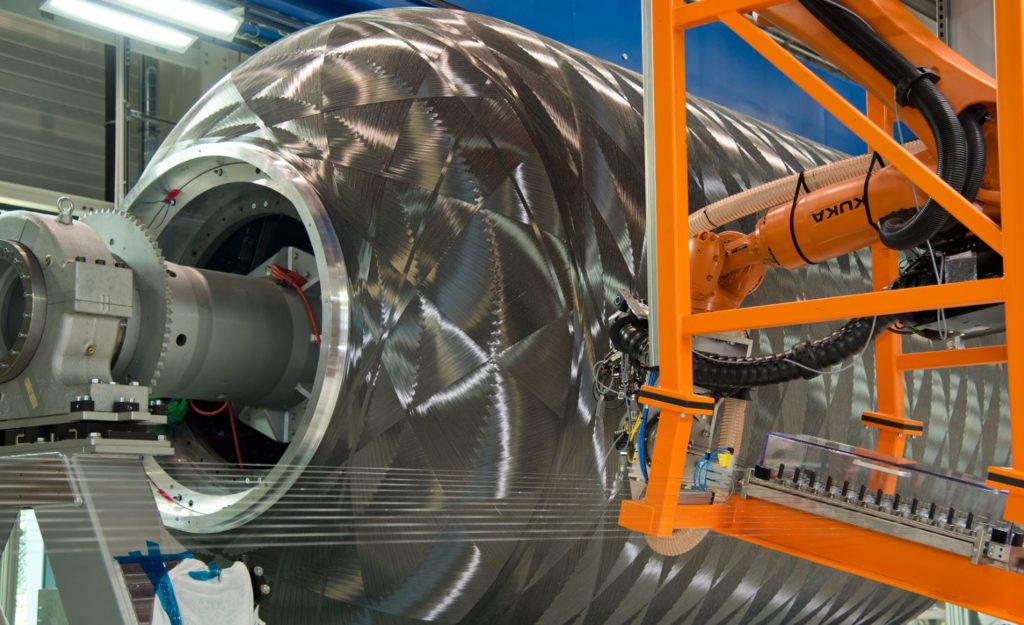

Für die nächste Generation der Ariane Trägerrakete entwickelt das Institut eine Composite Oberstufe, die kostengünstiger und leistungsfähiger als eine metallische Bauweise ist. Grundlage ist der Einsatz von Kohlefasern mit hoher Bruchzähigkeit und thermoplastische Matrices, die mittels Automated Fibre Placement (AFP) zu einem optimierten Lagenaufbau gelegt werden. Passende Faser-Matrix-Kombinationen und Fertigungsprozesse werden im Projekt PROCOMP entwickelt und zur Industriereife gebracht.

Produktionsinfrastruktur

Das Institut betreibt an zwei Standorten AFP-Anlagen. In Stuttgart wird die direkte Konsolidierung von Thermoplasten mittels Laser untersucht. Zusätzlich wird der Einsatz von Xenon-Blitzlicht für die Ablage von Thermoplast- und Trocken-Tape am Standort Augsburg weiter entwickelt. Eine einzigartige Multifunktionsroboterzelle (28 x 12 x 6 m) ermöglicht die Produktion von full-scale Demonstratoren. Von der Materialcharakterisierung , Konstruktion, Datenerfassung und Prozesssimulation werden alle Aspekte von der Grundlagenforschung bis hin zur industrienahen Produktion erforscht.

In einem gemeinsamen Projekt mit der MT Aerospace AG wurde ein Booster-Gehäuse mit einem Durchmesser von 3,5 Metern und einer Länge von 6 Metern in Vakuuminfusionstechnologie gefertigt. Es konnte nachgewiesen werden, dass die Struktur Druckbelastungen von über 125 bar standhält. Das entspricht den Lasten, die bei einem Raketenstart auftreten.

Die Wissenschaflter des DLR sind für Entwicklung und Fertigung einer Primärstruktur für eine Höhenforschungsrakete im Rahmen des Projekts ATEK als Finalisten bei den JEC Innovations Awards 2019 nominiert. Die Struktur wurde mittels in-situ thermoplastischem AFP hergestellt.

Deutsches Zentrum für Luft- und Raumfahrt (DLR)

Institut für Bauweisen und Strukturtechnologie

Lars Brandt · E-Mail: lars.brandt@dlr.de · DLR.de