3D-gedruckte Flügelhinterkante nach dem Vorbild einer Seeanemone

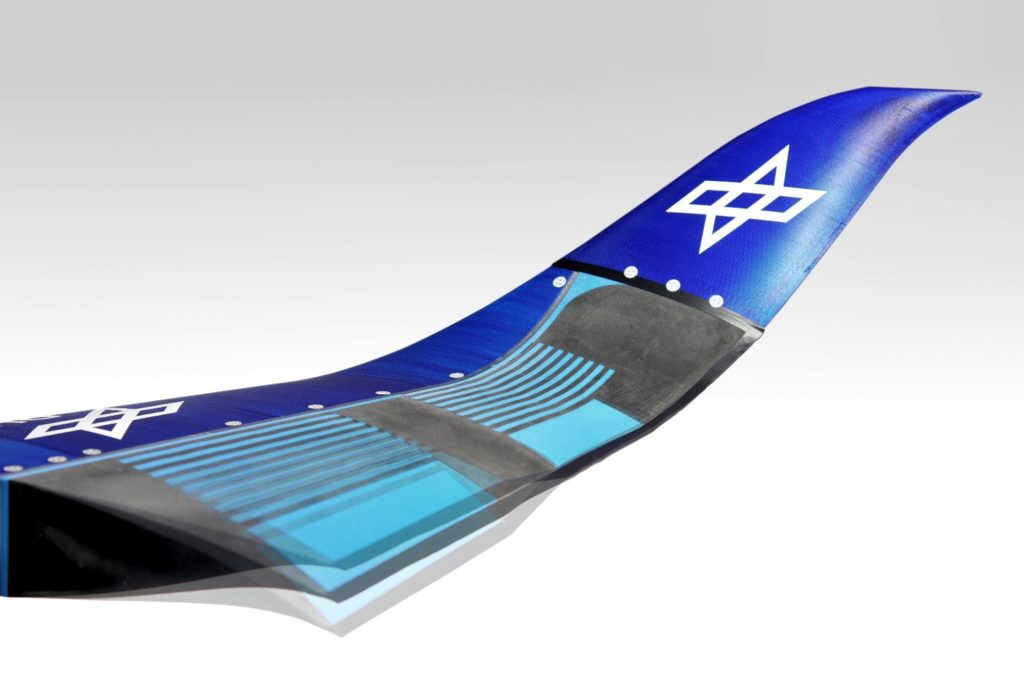

Das DLR-Institut für Faserverbundleichtbau und Adaptronik hat mit Hilfe eines PolyJet-3D-Druckers von Stratasys einen formvariablen Flügeldemonstrator gefertigt. Additive Fertigung hat den Vorteil dass aufgrund schneller Design-Iterationen Strukturen direkt von der Idee gedruckt werden können.

Formvariable Flügel ermöglichen, dass Flugzeuge ihre Form an bestimmte aerodynamische Zustände anpassen können, um somit Treibstoff zu sparen. Die scheinbar widersprüchliche Herausforderung besteht darin, Strukturen zu schaffen, die so flexibel sind, um ihre Form zu ändern, andererseits aber so steif sind, dass sie externen Belastungen standhalten können.

Bei dem vorgestellten Demonstrator kommt ein flüssigkeits-aktuiertes System zur Anwendung, um diese Aufgabe zu bewältigen. Die im Projekt FAMoUS (Fluid Actuated Morphing Unit Structures) untersuchten Konzepte orientieren sich an dem strukturellen Verhalten von hydrostatischen Skeletten in der Natur, zum Beispiel dem einer Seeanemone. Die gedruckte Flügelhinterkante besteht aus sich wiederholenden, verstärkten, mit Elastomerflüssigkeit gefüllten Einheiten oder „Zellen“, die es ermöglichen, dass sich die Hinterkante unter Fluiddruck verlängern, biegen und verdrehen kann. Da sich die Aktuatorik über die einzelnen Zellen verteilt, könnte dieses Konzept auch in besonders schmalen Flügeln mit wenig Bauraum zur Anwendung kommen.

Deutsches Zentrum für Luft- und Raumfahrt (DLR)

Institut für Faserverbundleichtbau und Adaptronik

Dr. Srinivas Vasista · E-Mail: srinivas.vasista@dlr.de · DLR.de