Thermoplastische Strukturbauteile für Luftfahrtanwendungen

Thermoplastische Composite-Werkstoffe für Flugzeug-Strukturbauteile bieten Vorteile in der Performance, bei den Herstellprozessen und im Hinblick auf die Wirtschaftlichkeit. Die Verwendung von Hochleistungspolymeren und der hohe Kohlefaser-Volumenanteil der eingesetzten Laminate führen zu besonderen Herausforderungen bei den Verarbeitungsprozessen. Das gilt für Thermoformprozesse sowie Schweißtechnologien. Diese könnten die klassischen, für metallische Werkstoffe optimierten Fügeverfahren wie das Bolzen und das dabei zusätzlich erforderliche Abdichten ablösen. Das elektrische Widerstands-, das Ultraschall- und das Induktionsschweißen sind vielversprechende Verfahren, die für die Verarbeitung von thermoplastischen Faserverbundwerkstoffen in der Luftfahrt verstärkt zum Einsatz kommen sollen.

Fast Lane Projekt mit der Premium AEROTEC GmbH

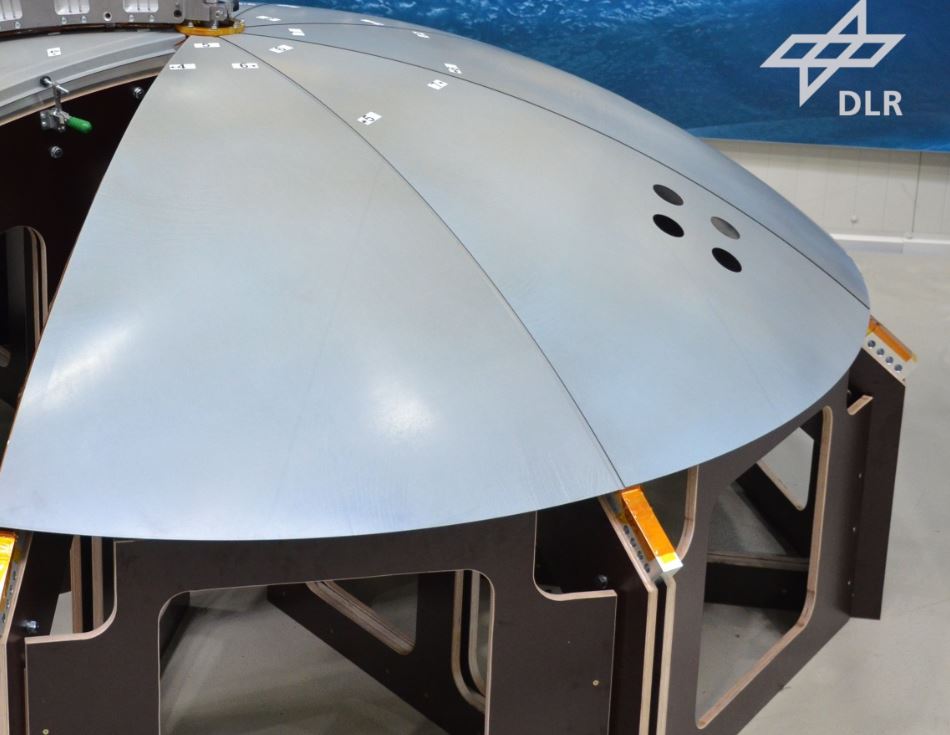

Ein in den Ausmaßen und in der Dreidimensionalität noch nicht dagewesenes Demonstratorbauteil ist die thermoplastische Druckkalotte mit einem Durchmesser von drei Metern. Diese wurde am DLR Standort in Augsburg in Kooperation mit der Premium AEROTEC GmbH aus acht thermogeformte CF-PPS-Segmenten (hergestellt am Institut für Verbundwerkstoffe in Kaiserslautern, aus Laminaten von TenCate) mit einem Regatron 10 Kilowatt Netzteil und pneumatischer Druckaufbringung mittels des elektrischen Widerstandsschweißverfahrens hergestellt. Die Fügeflächen sind jeweils ca. 1500 Millimeter lang und 40 Millimeter breit und weisen ein den Prozess- und Bauteilanforderungen angepasstes Schweißelement in der Trennschicht auf.

Ausblick

Die zur Herstellung einer Druckkalotte eingesetzten Prozesse bieten die Möglichkeit der Umformung und Verbindung von endlosfaserverstärkten Thermoplasten für großflächige Anwendungen im Bereich der Luftfahrt. Dabei ist die fügegerechte Auslegung des Bauteil- und Schweißnahtdesigns ebenso wichtig wie die Auswahl der geeigneten Verfahrenstechnologie. Voranzutreiben sind, nachdem alle Prozesse bereits seit Jahren untersucht und weiterentwickelt werden, die Sicherung und Weiterverarbeitung qualitätsrelevanter Daten auf anwendungsfreundlichen Oberflächen. Dies ist für eine langfristige Qualitätssicherung, die lückenlose Dokumentation in der Fertigung und letztlich eine Steigerung der Wirtschaftlichkeit unabdingbar.

Deutsches Zentrum für Luft- und Raumfahrt (DLR)

Institut für Bauweisen und Strukturtechnologie

Dr. Ing. Stefan Jarka · E-Mail: stefan.jarka@dlr.de · DLR.de