Mit der Entwicklung eines additiven Extrusionsverfahrens für die Erzeugung von thermoplastischen, endlosfaserverstärkten Freiformstrukturen auf Grundlage einer In-situ-Imprägnierung entstehen Hochleistungsbauteile aus kostengünstigen Halbzeugen. Hochintegrale, faserverstärkte Leichtbaustrukturen für die Zukunftsmärkte der Mobilität können auf dieser Weise effizient realisiert werden.

Der Forschungsschwerpunkt AddCompSTM befasst sich mit der additiven Generierung von mehrskaligen, multimateriellen, funktionsintegrierten, endlosfaserverstärkten Strukturen. Die laufenden Arbeiten aus den Themengebieten Prozessintegration, Materialentwicklung und –charakterisierung, Extrusionstechnologie, Qualitätssicherung, Simulationsmethodik sowie Konstruktionsmethodik umfassen die gesamte Prozesskette der additiven Extrusion. Durch die Kombination der technologischen Entwicklungen mit etablierten Fertigungsverfahren wird die Grundlage für eine neue Dimension von Leichtbaustrukturen geschaffen. Teure Werkzeugkosten werden vermieden und komplexe, dreidimensional lastpfadgerechte Faserverstärkungen sind einfach umsetzbar.

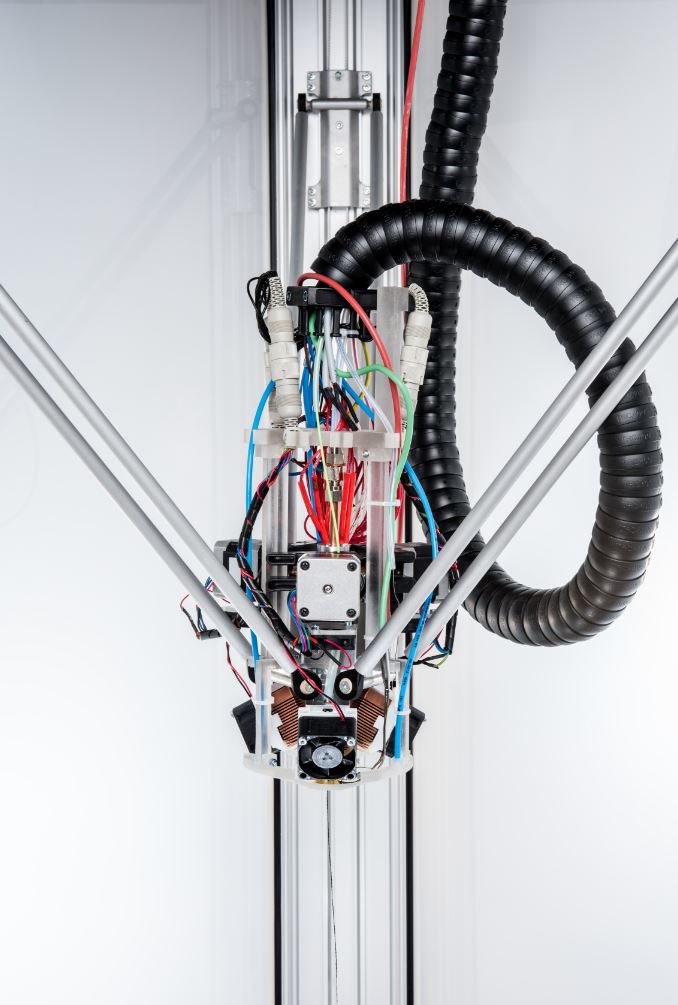

Die vom DLR-Institut für Faserverbundleichtbau und Adaptronik entwickelte neuartige additive Extrusionstechnologie verarbeitet sowohl Standardthermoplaste (z.B. PLA, ABS, PA) als auch Hochleistungsmaterialien wie PEI oder PEEK. Mit Hilfe des innovativen Verfahrens werden zugeführte 24K Endlosfaserrovings direkt in der Extrusionseinheit mit dem Thermoplast imprägniert und das konsolidierte Material extrudiert. Die In-situ-Verarbeitung von Standardhalbzeugen erlaubt damit eine bisher unerreichte Kosteneffizienz und Prozessagilität. Durch die konsequente Miniaturisierung der Prozesstechnologie ist diese an nahezu jeder robotischen Anlage montierbar. Somit können sowohl kleine als auch großformatige Bauräume realisiert werden. Eine umfassende Analyse der Materialeigenschaften garantiert zudem die genaue Kenntnis der mechanischen Eigenschaften für die additiv erzeugten Bauteilstrukturen. Auf der JEC 2019 ausgestellt sind additiv erzeugte Kompositbauteile aus ULTEMTM 1010, ULTEMTM 9085 und PEEK, verstärkt mit 24K Kohlenstofffaserrovings sowie 24K Hybridfasergarnen.

Deutsches Zentrum für Luft- und Raumfahrt (DLR)

Institut für Faserverbundleichtbau und Adaptronik

Maik Titze · E-Mail: maik.titze@dlr.de · DLR.de