Hochentwickelte thermoplastische Verbundwerkstoffe sind ein vielversprechender Kandidat für zukünftige Luftfahrtanwendungen. Um mit Lösungen auf Metallbasis zu konkurrieren, sind hocheffiziente und flexible Produktionstechnologien erforderlich. Schweißbarkeit ist in diesem Zusammenhang eine kritische Grundvoraussetzung für die erfolgreiche Einführung von thermo-plastischen Verbundwerkstoffen in hochvolumigen Single-Aisle-Programmen, insbesondere weil staubfreie Montage (ohne Nieten und Bolzen) eine erhebliche Effizienzsteigerung in der Hauptkomponenten- und Endmontage ermöglichen kann. Technologiereife und Robustheit müssen dabei schon frühzeitig sichergestellt sein, mit nachgewiesener Machbarkeit auf der Komponentenebene.

Fertigung und Montage von thermoplastischen Verbundstrukturen

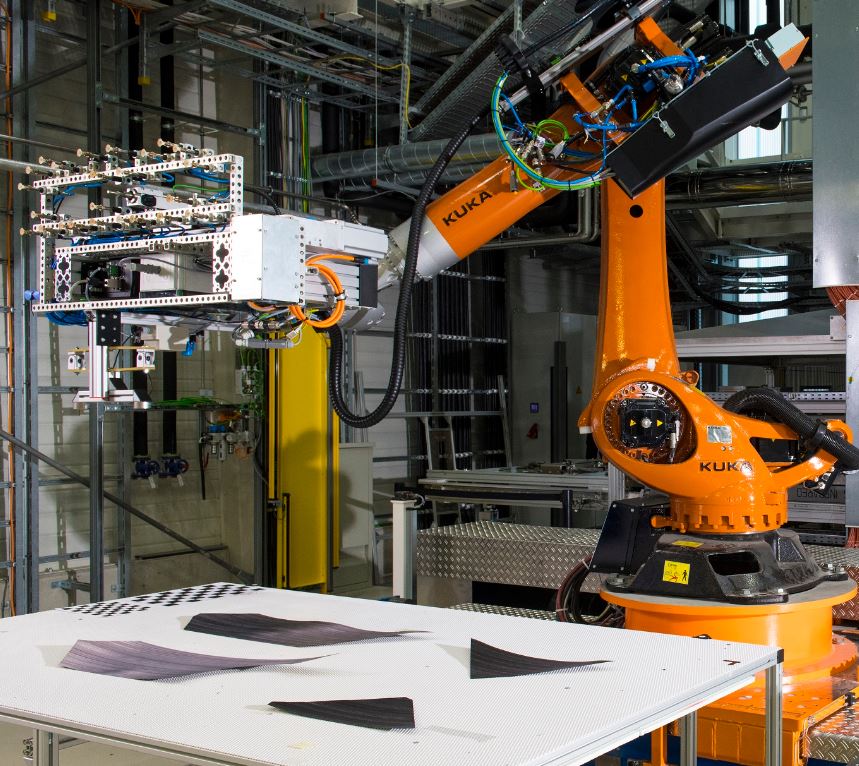

Im DLR-Zentrum für Leichtbauproduktionstechnologie (ZLP) in Augsburg wurde in einer integrierten Arbeitszelle eine automatisierte Prozesskette für hochentwickelte thermoplastische Verbundstrukturen vom Anlieferungsmaterial bis zur Teilemontage aufgebaut. Ein intelligentes Fertigungssystem ist in der Lage, maßgeschneiderte Einzelstücke zu verarbeiten, die in gekrümmten Formen gestapelt werden. Der digitale Workflow verbindet alle Produktionsschritte von der Bauteilkonstruktion über die automatisierte Fertigung von Einzelteilen, die Erzeugung systembezogener Metainformationen und die virtuelle Planung des Bestückungsprozesses bis hin zur endgültigen Ablage. Die Vakuumkonsolidierung im Ofen (VCT) wurde auf die endgültige Konsolidierung des punktgeschweißten Laminatstapels untersucht – also autoklavlose Verarbeitung.

Roboterbasiertes kontinuierliches Ultraschallschweißen

Als eine der am besten geeigneten Fügetechniken wird derzeit das kontinuierliche Ultraschallschweißen für die roboterbasierte Montage mit einem speziell entwickelten Endeffektor entwickelt und industrialisiert. Die Machbarkeit wurde durch das Verschweißen von thermoplastischen Stringern mit einer Rumpfhaut demonstriert. Mit dieser flexiblen Technologie können auch doppelt gekrümmte Strukturen wie Kabinendruckschotte verbunden werden. Die Reifung und Optimierung wird durch Coupon-Tests und Prozessdatenanalyse unterstützt. Ziel ist es, die Robustheit durch eine datenbasierte Prozesssteuerung sicherzustellen.

Aktive 3D-Thermo-Tomografie für die zerstörungsfreie Prüfung

Jeder Prozessschritt wird durch sensorgestützte Inline-Qualitätssicherung und bei Bedarf durch zusätzliche zerstörungsfreie Prüfungen bewertet. Neben der standardmäßigen wassergekoppelten Ultraschallprüfung wurde die Thermografie zur abschließenden zerstörungsfreien Endprüfung eingesetzt. Da thermoplastische Verbundstrukturen aufgrund unvollständiger Imprägnierung oft ein hohes Maß an intrinsischen Hohlräumen enthalten, zeigt die aktive Thermografie als berührungsloses Prüfverfahren eine höhere Defektempfindlichkeit, insbesondere bei dickeren Teilen. Die Bewertung wurde basierend auf einem 3D-Thermo-Tomografiemodell mit überlagerten Fertigungs- und Simulationsdaten durchgeführt. Dies schafft eine geschlossene Engineering-Schleife und führt so zu einer kontinuierlichen Verbesserung der Fertigungsprozesse. Das ZLP in Augsburg bietet somit ein breites Spektrum an Technologiebausteinen, um moderne thermoplastische Verbundwerkstoffe zur Einsatzreife für hochvolumige individuelle Anwendungen zu bringen.

Deutsches Zentrum für Luft- und Raumfahrt (DLR)

Institut für Bauweisen und Strukturtechnologie

Dr. Ing. Frederic Fischer · E-Mail: frederic.fischer@dlr.de · DLR.de