Transpirationsgekühlte Keramische Hochleistungs-Raketenantriebe

Motivation und Design

- Verbesserung bestehender Hochleistungs-Raketenantriebe

- Verwendung hochtemperaturfester poröser Faserkeramiken (sog. CMCs)

- Hoher Wirkungsgrad in Verbindung mit Innenwand-Transpirationskühlung

- Hohe Zuverlässigkeit und Schadenstoleranz

- Anpassungspotenzial an verschiedene Anwendungszyklen

- Niedriges Strukturgewicht bei hoher Festigkeit des CFK Brennkammergehäuses

- Kaum Ermüdung durch lastentkoppeltes Strukturdesign

- Innovationspotenzial für poröse Wand-Injektion

- Optimierung des Überschall-Düsenübergangs

- CMC/CFRP Unterschall-Brennkammer

- Neue Konusinjektor-Technologie

- CMC Überschall-Düsenerweiterung.

Betriebsrandbedingungen und technologischer Ansatz

- Inhärente Nachlaufkühlung der Überschalldüse interface; Reduktion des Gesamt-Kühlaufwands

- Hohe thermo-chemische Werkstoffresistenz an der Brennkammer-Innenwand

- Optimale Nutzung der herstellungsbedingten CMC-Porosität zur Diffusionskühlung

- Gute Anpassbarkeit der CMC Diffusivität im Herstellprozess

- Homogene Kühlmittelausblasung an der Innenwand sowie einfache Bauteilgestaltung und Herstellung der Innenliner-Keramiken

- Gute lokale Anpassungsmöglichkeiten der physikalischen CMC Eigenschaften

1) Einfache Aneinanderreihung unterschiedlicher CMC Ringe

2) Möglichkeit eines bedarfsgerechten transpirativen Ausströmprofils

3) CMC Dichtewerte » 2 – 3 g/cm3 - CFRP Tragmantel Wärmeleitung » 6 × 10-6 1/K; Dichte 1.3 – 1.8 g/cm3

- Schwimmendes Strukturdesign und innovative mechanische Verbindungstechniken

- Hoher Grad thermo-mechanischer Toleranz

- Hoher Grad an Materialqualität und Reproduzierbarkeit

- Optimierte Treibstoffaufbereitung bei Injektion und Verbrennung

- Lastentkopplung auch bei der Überschall-CMC-Düse durch Mehrschalen-Design.

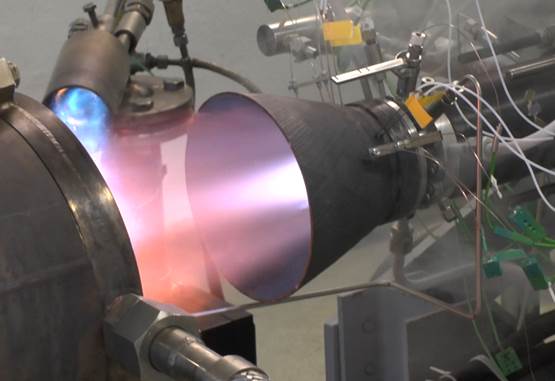

Technologie Demonstration und Ausblick

- Nachweis des thermo-chemisch resistenten und schadensfreien Betriebes

- Nachweis der zuverlässigen Struktur-Interface- und Dichtungstechnik

- Extensive analytische und experimentelle Grundlagenforschung

- Ausgedehnte Hochleistungs-Testaktivitäten mit LOX / LH2 am

1) Europäischen Forschungs- und Technologieprüfstand P8

2) Technologieprüfstand P6.1 des DLR in Lampoldshausen - Erreichter Technologiereifegrad (TRL) von 5 (Industrie-Transferreife)

- Erste erfolgreiche Heißtests mit neuer Injektor-Technologie sowie

- Erste erfolgreiche Demonstration der keramischen Doppelschalen-Düsentechnologie

- Nächste Ziele: TRL 5 Demonstration mit flüssigem Sauerstoff und Methan

- Lizenzierung der Technologie in die Industrie.

Deutsches Zentrum für Luft- und Raumfahrt (DLR)

Institut für Bauweisen und Strukturtechnologie

Markus Ortelt · E-Mail: markus.ortelt@dlr.de · DLR.de