Die JECWorld ist nach Angaben des Veranstalters JEC Group mit gut 43.000 Fachbesuchern (Wert von 2018) die führende internationale Messe im Bereich Verbundwerkstoffe und deren Anwendungen. Die JECWorld findet jährlich im Frühjahr in Paris statt. 73 Prozent der Besucher kommen aus Europa. Neben Frankreich und Italien ist Deutschland stark vertreten: Unter den 115 Gastländern nimmt es mit über 280 Ausstellern den zweiten Rang ein. Darüber hinaus ist der asiatisch-pazifische Raum sowie Nord- und Südamerika auf der JECWorld gut repräsentiert. 33 Prozent der Fachbesucher haben ihren Hintergrund im Bereich der Luftfahrt, gefolgt von 26 Prozent im Bereich des Automobilbaus und des straßengebundenen Transports generell.

News

News 12

Donnerstag, 14. März 2019 | Virtuelle Flugzeugwartung

Am Beispiel der Airbrake zeigt Maria Moix-Bonet vom DLR-Institut für Faserverbundleichtbau und Adaptronik die zukünftige Möglichkeit zur Flugzeugwartung auf der Grundlage von Augmented Reality, Remote Collaboration und einer dezentralen Datenbank (Digitaler Zwilling).

News 11

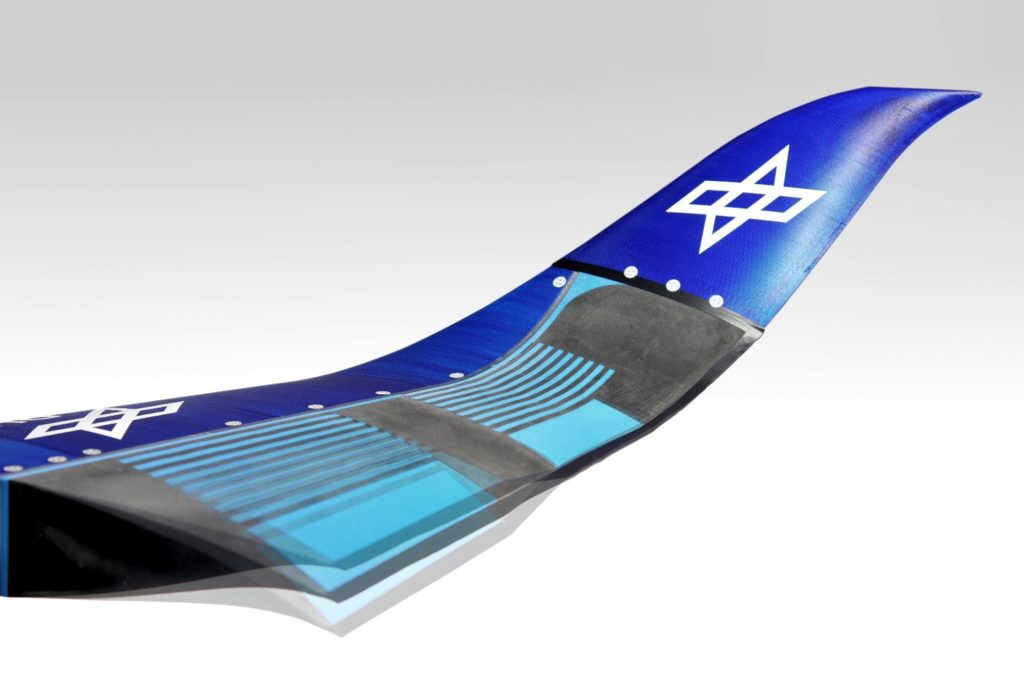

Donnerstag, 14. März 2019 | Fluid Actuated Morphing Unit Structures

Leicht und Treibstoff-sparend: Srinivas Vasista vom DLR Institute für Faserverbundleichtbau und Adaptronik erklärt die auf der JECWorld vorgestellte 3D-gedruckte formvariable Flugzeugflügel-Hinterkante nach dem Vorbild einer Seeanemone.

News 10

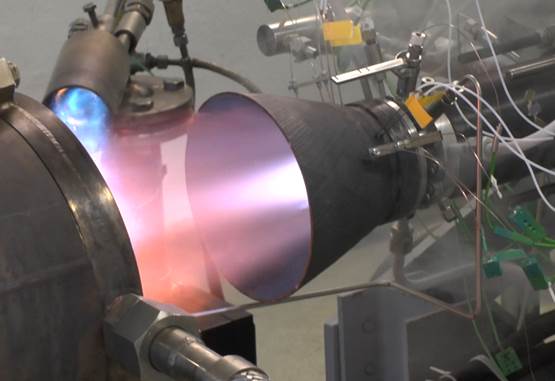

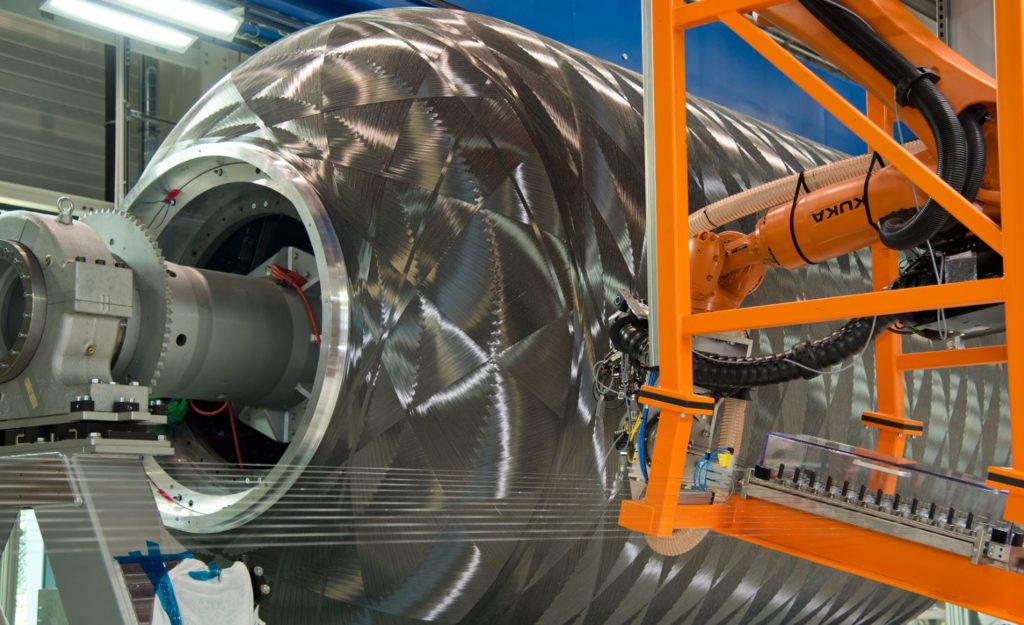

Donnerstag, 14. März 2019 | Automated Fibre Placement

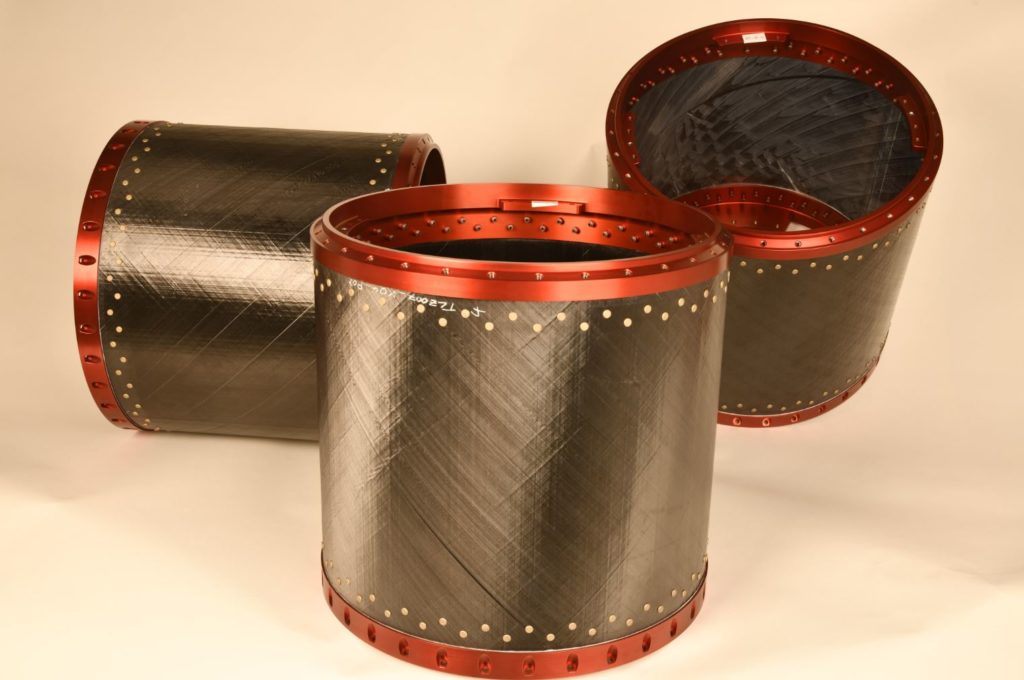

Automated Fibre Placement (AFP) kann zur Herstellung der Primärstruktur einer Höhenforschungsrakete benutzt werden. Ashley Chadwick vom DLR erklärt auf der JECWorld, welche Einsatzmöglichkeiten darüber hinaus für Karbonfaser-verstärkte Kunststoffe bestehen.

News 9

Donnerstag, 14. März 2019 | DLR-Gründerduo startet durch mit Reparaturkonzept für Hightech-Kunststoffe

Ob für Flugzeuge, Autos und Schiffe oder die Rotoren von Windkraftanlagen – Hochleistungskunststoffe kommen immer häufiger dort zum Einsatz, wo Materialien mit geringem Gewicht und gleichzeitig hoher Festigkeit gefragt sind. Sind Strukturen aus solchen faserverstärkten Kunststoffen jedoch beschädigt, ist ihre Reparatur relativ schwierig und kostenintensiv. Zwei junge Forscher des Deutschen Zentrums für Luft- und Raumfahrt (DLR) sind angetreten, das zu ändern: Mit ihrer Existenzgründung, der Firma msquare, wollen Markus Kaden und Marvin Schneider ein neues und effizientes Reparaturverfahren am Markt etablieren. Technologischer Kern ist ein innovatives Heizkonzept namens FlexIn Heat. Mit dessen Hilfe kann ein Reparaturstück schnell und präzise erhitzt werden, so dass es sich mit der umliegenden Struktur verbindet.

News 7

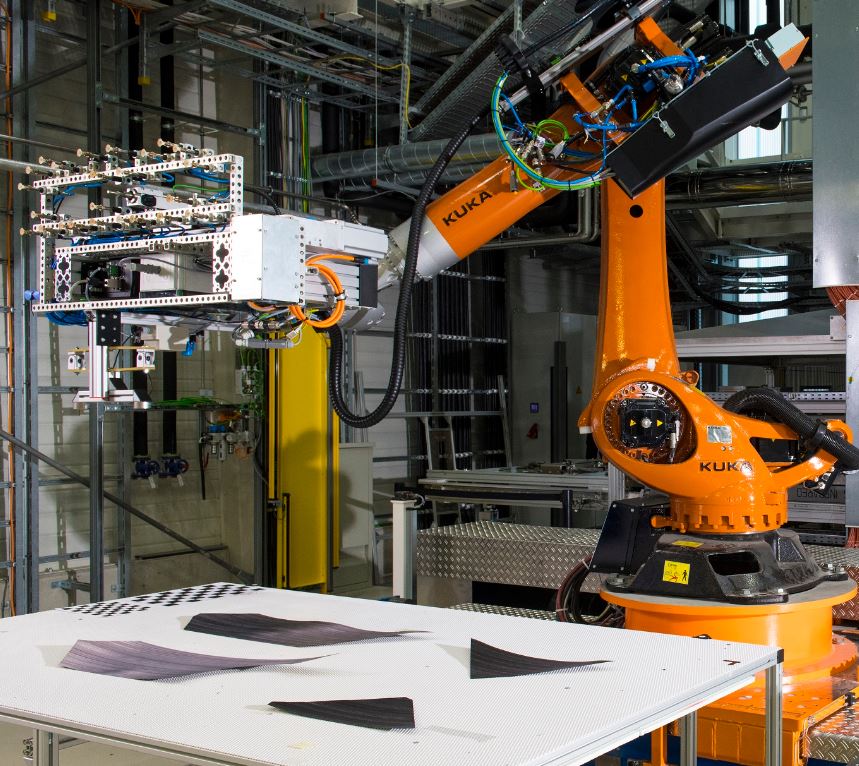

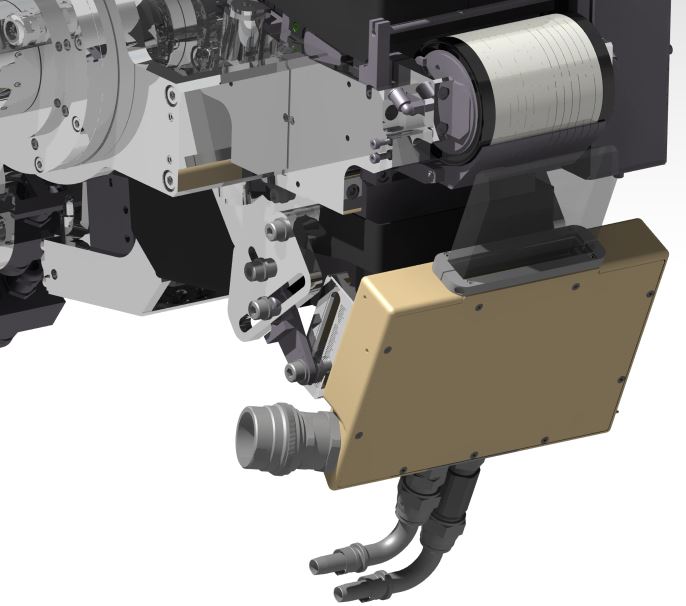

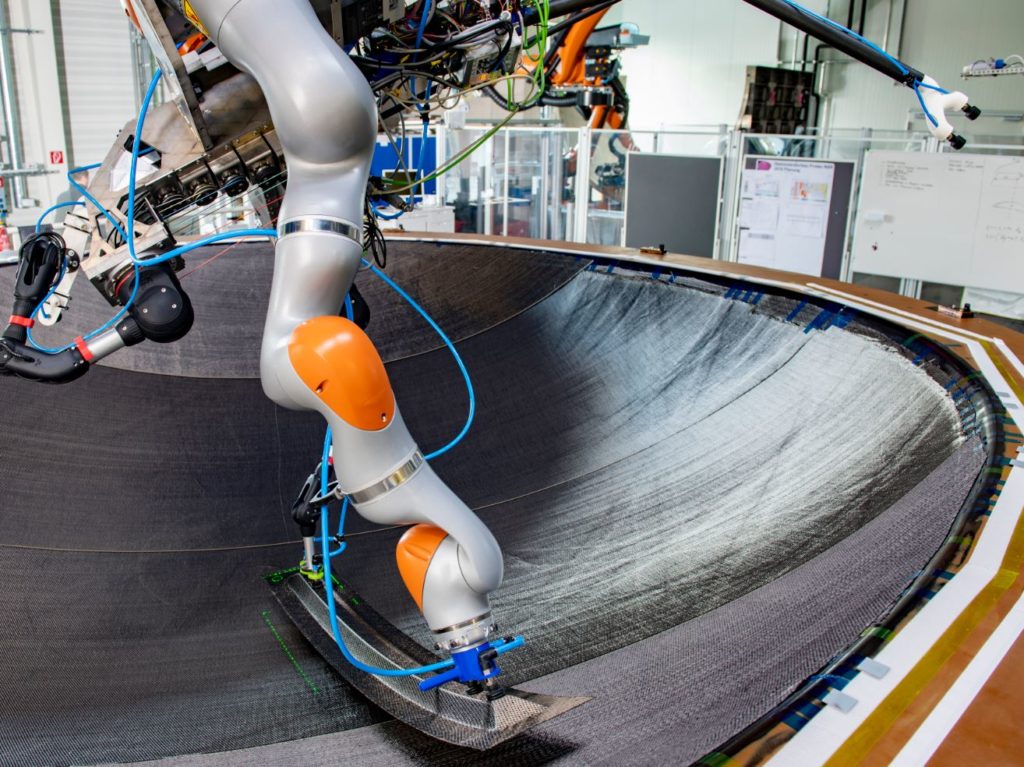

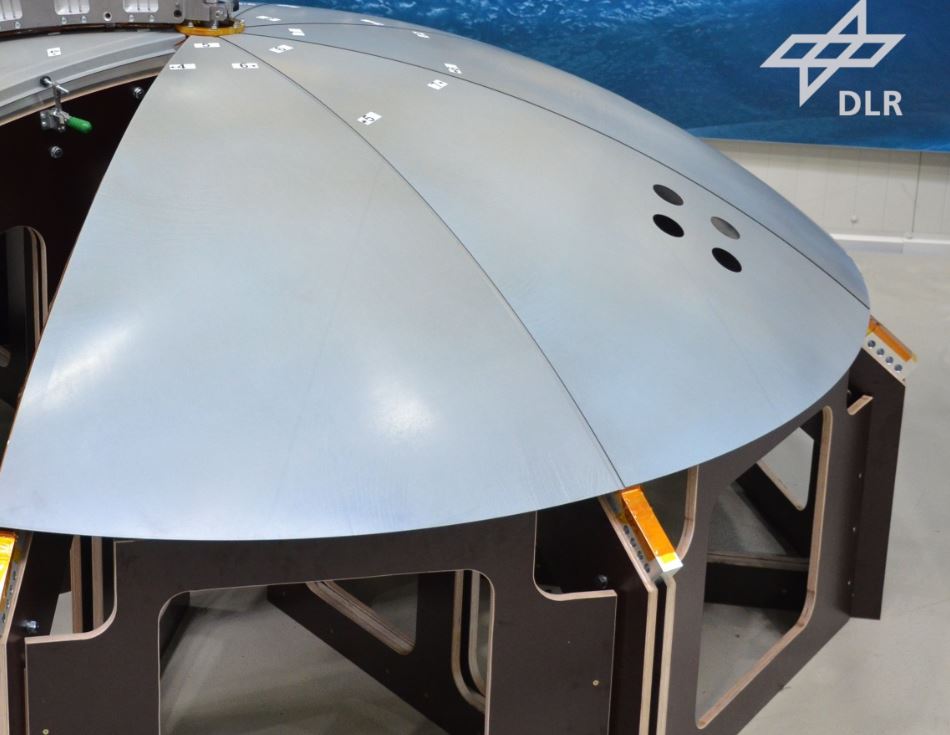

Donnerstag, 14. März 2019 | Durchgängig automatisierte Prozesskette für CFK-Fertigung großer Strukturtbauteile

Im Projekt ProtecNSR untersucht das Zentrum für Leichtbauproduktionstechnologie (ZLP) in Augsburg anhand der Fertigung einer Druckkalotte die Verkettung von automatisierten Teilprozessen zu einem durchgängigen Gesamtprozess. Den Forschern gelang es, an dem doppelt gekrümmten Bauteil mit viereinhalb Metern Durchmesser einen durchgängigen VAP©-Vakuumaufbau erfolgreich zu demonstrieren. Möglich wurde das unter anderem durch einen automatisierten Pick-and-Place-Prozess. Mit einem flexibel einsetzbaren Multikinematik-Greifsystem wurden 26 Hilfsstoffpakete unterschiedlicher Geometrie positionsgenau abgelegt und fixiert. Außerdem konnte ein Pick-and-Place- Trockenfaserprozess mit verschiedenen Greifersystemen entwickelt werden. Der industrienahe Prozess, der die Vorteile einzelner Schritte kombiniert und diese verknüpft, spart Zeit und ermöglicht eine reproduzierbare Ablagequalität.

News 6

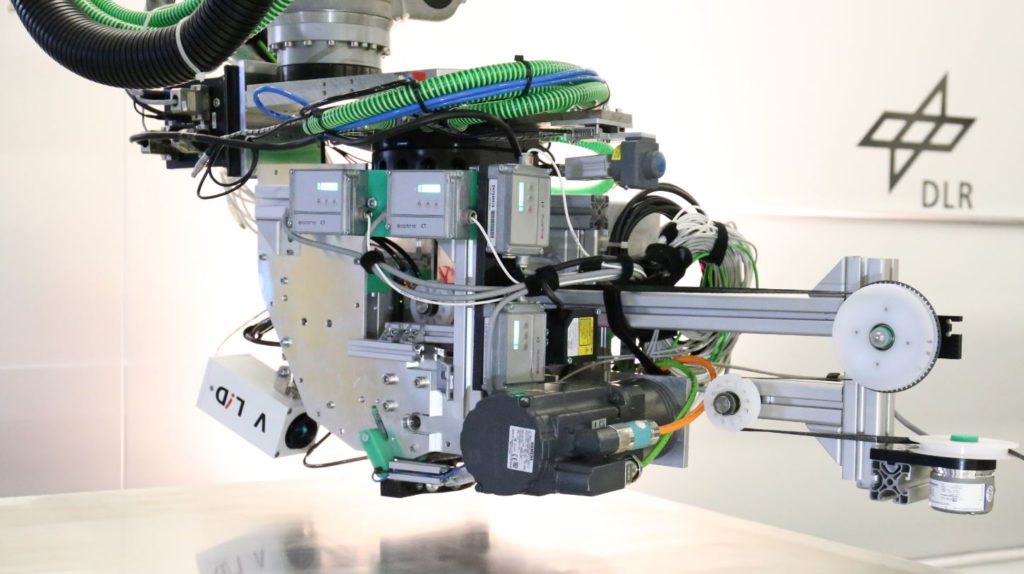

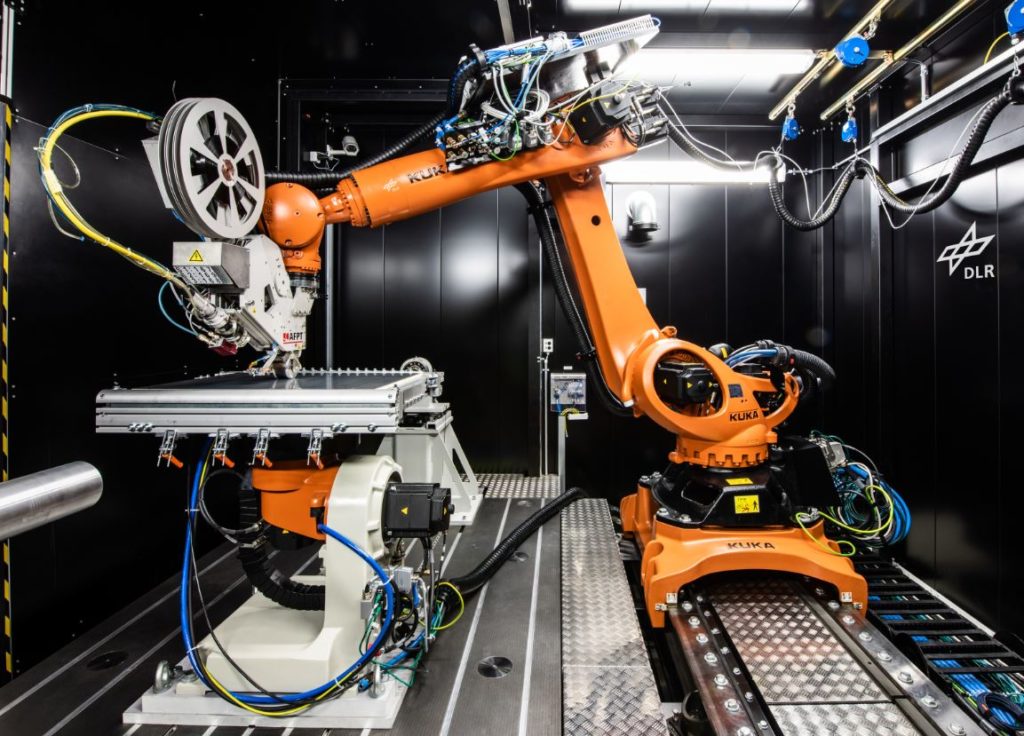

Donnerstag, 14. März 2019 | Thermoplastische Tapelegetechnologie

Das DLR-Institut für Bauweisen und Strukturtechnologie forscht am laserbasierten In-situ Tapelegen für die industrielle Anwendung. Dazu steht dem Institut eine robotergestützte Tapelegemaschine zur Erforschung und Entwicklung thermoplastischer Hochleistungsstrukturen zur Verfügung. Zusammen mit Faser- und Halbzeugherstellern sowie Kooperationspartnern aus Industrie und Wissenschaft werden neue monolithische und hybride Leichtbauweisen für Luft- und Raumfahrzeuge sowie für Automobile entwickelt.

News 5

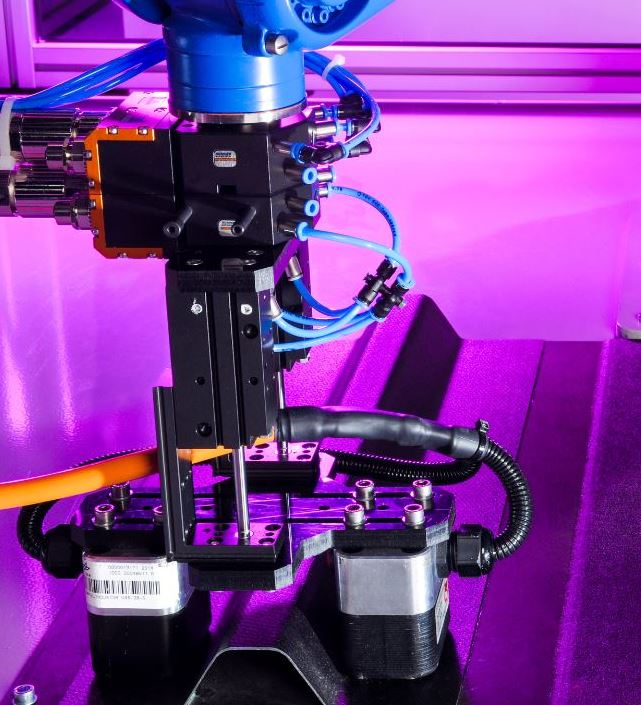

Donnerstag, 14. März 2019 | Robotergestütztes kontinuierliches Ultraschallschweißen

Am Zentrum für Leichtbautechnologie (ZLP) in Augsburg wurde ein roboterbasiertes kontinuierliches Ultraschallschweißsystem entwickelt. Dieses ermöglicht die flexible Bearbeitung von großen ebenen und doppelt gekrümmten Strukturen. Die Funktionstüchtigkeit wurde bereits an verschiedenen Komponenten wie einem versteiften Rumpfhautfeld oder einer Druckkalotte nachgewiesen. Für einen robusten Prozess wurde die Genauigkeit des Schweißprozesses über ein Laser-Tracker-System qualifiziert, das die Position des Endeffektors während des Schweißprozesses misst. Darüber hinaus zeichnet die Echtzeit-Prozessdatenerfassung Parameter wie Druck oder Schweißleistung auf. Diese Daten werden während des Prozesses für eine Inline-Qualitätssicherung verwendet.

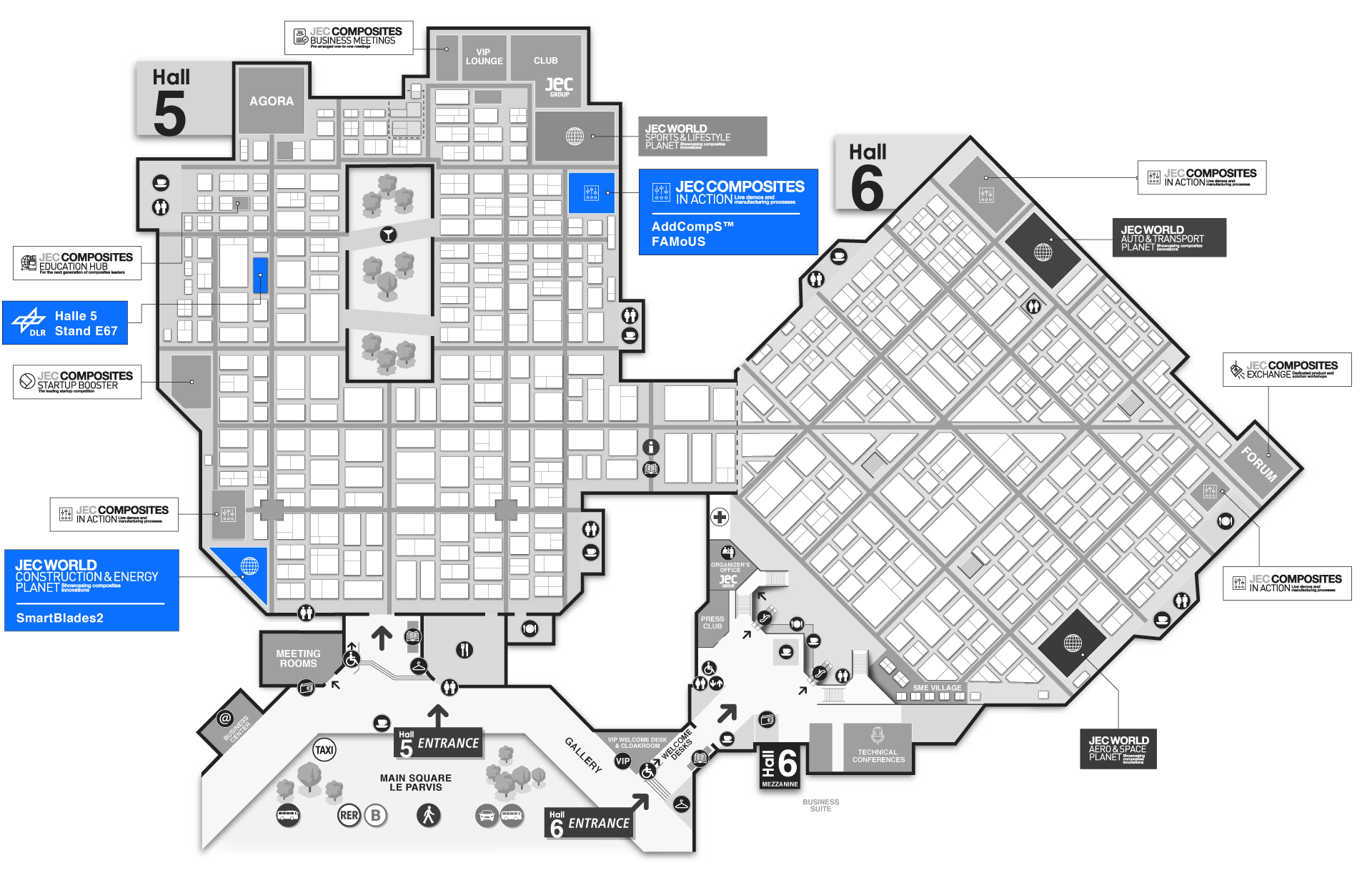

Auf der JECWorld in Paris, der europäischen Leitmesse für Faserverbundleichtbau, präsentiert das Deutsche Zentrum für Luft- und Raumfahrt (DLR) vom 12. bis 14. März 2019 aktuelle Forschungsprojekte rund um das Thema faserverstärkte Hochleistungskunststoffe. Im Mittelpunkt des gemeinsamen Auftritts des DLR-Instituts für Bauweisen und Strukturtechnologie, des DLR-Instituts für Faserverbundleichtbau und Adaptronik und des Zentrums für Leichtbauproduktionstechnologie (ZLP) in Augsburg und Stade stehen in diesem Jahr innovative Technologien für die effiziente Produktion von Faserverbundbauteilen. Am rund 90 Quadratmeter großen DLR-Stand in Halle 5 (E67) zeigen und erklären die Wissenschaftlerinnen und Wissenschaftler vielfältige Beispiele für Anwendungen vor allem aus den Bereichen der Luft- und Raumfahrt.

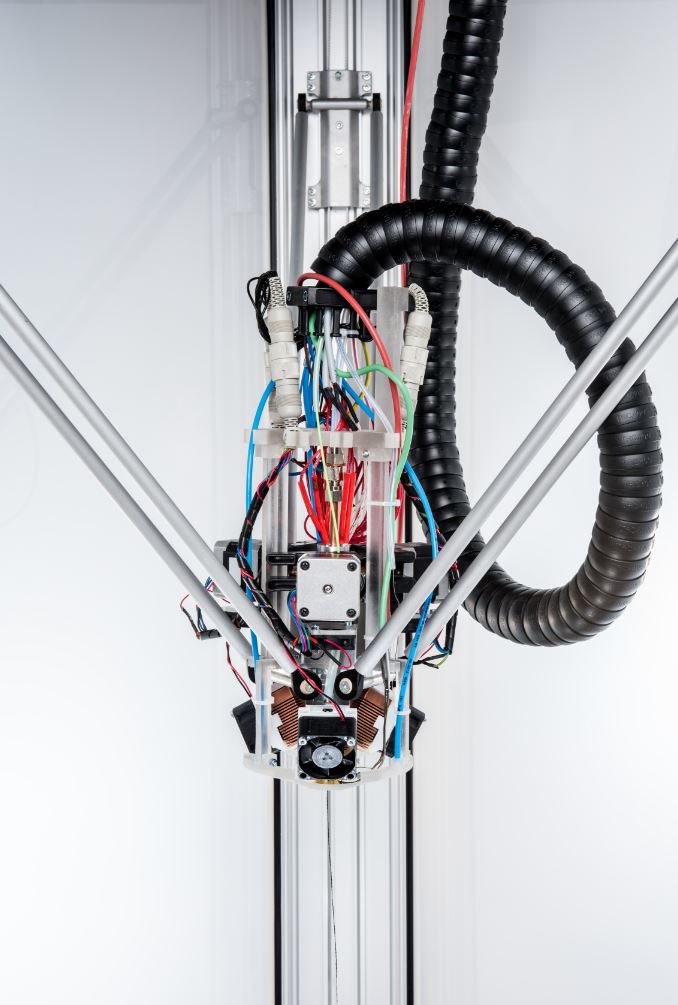

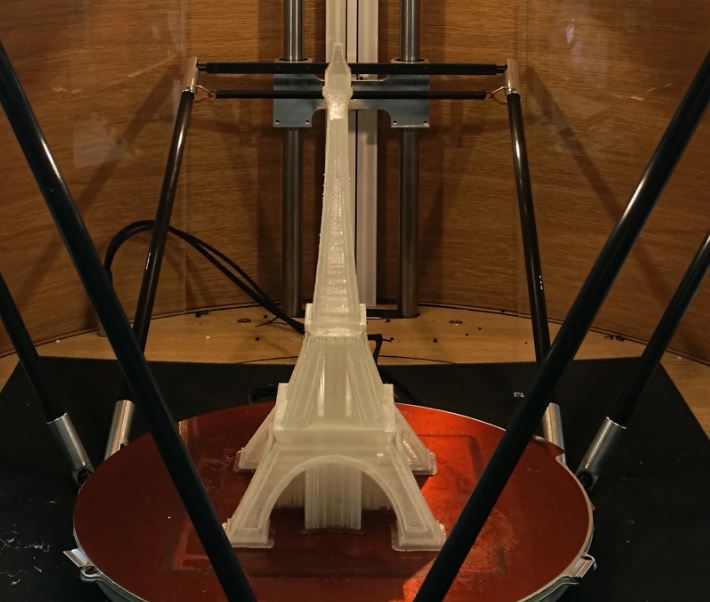

Zusätzlich ist das DLR im Bereich „Composites in Action – Additive Manufacturing“ vertreten und stellt dort neue Verfahren zum 3D-Druck von Faserverbunden vor.

Im Bereich „Innovation Planet – Construction & Energy“ zeigt das DLR seine Ergebnisse in der Windenergieforschung im Projekt SmartBlades2.

Kontakt

DLR Institut für Bauweisen und Strukturtechnologie: nicole.waibel@dlr.de

DLR Institut für Faserverbundleichtbau und Adaptronik: jana.hoidis@dlr.de

DLR Veranstaltungsmanagement: michael.mueller@dlr.de

Weitere Informationen finden Sie auf der Website des Veranstalters.